समस्या निवारण रोलर चेन ड्राइव की समस्या निवारण

सामान्य

प्लेट से संबंधित

| 10 | प्लेट टूट जाती है |

|---|---|

| 11 | प्लेट में दरारें दिखाई देती हैं (थकान) (तनाव दिशा के लंबवत) |

| 12 | प्लेट छेद विरूपण |

| 13 | तनाव संक्षारण दरार (प्लेट में धनुष के आकार की दरारें) |

पिन संबंधित

| 14 | पिन टूट जाती है |

|---|---|

| 15 | पिन का घूमना या बाहर कूदना |

| 16 | घिसाव और जंग केवल कपलिंग पिन पर तब होता है जब इसे धातु की फिटिंग (लटकते हुए, आदि) से जोड़ा जाता है। |

बुश और रोलर से संबंधित

| 17 | रोलर बुशिंग में दरार (गिर जाना) |

|---|---|

| 18 | रोलर घूमता नहीं है |

| 19 | रोलर खुलता है |

| 20 | रोलर ड्रम के आकार का हो जाता है |

सामान्य

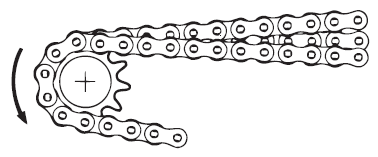

| 1 |

[बड़ा करने के लिए क्लिक करें] |

रोलर चेन स्प्रोकेट पर चढ़ जाती है |

|---|

| कारण 1 | रोलर चेन और स्प्रोकेट असंगत हैं | समाधान | रोलर चेन या स्प्रोकेट को सही आकार से बदलें। |

|---|---|---|---|

| कारण 2 | महत्वपूर्ण अधिभार | समाधान | लोड कम करें (चालित मशीन में तेल डालकर, आदि), या रोलर चेन के तारों की संख्या बढ़ाएँ, या आकार बढ़ाएँ। |

| कारण 3 | रोलर चेन का घिसाव और लम्बाई बढ़ना या स्प्रोकेट के दाँतों का घिसाव | समाधान | इसे नये से बदलें। |

| 2 | एक असामान्य शोर है |

|---|

| कारण 1 | स्प्रोकेट या शाफ्ट की अनुचित स्थापना | समाधान | जाँच करें और सही करें. |

|---|---|---|---|

| कारण 2 | ढीली चेन आवरण या बेयरिंग | समाधान | सभी बोल्ट और नट को पुनः कसें। |

| कारण 3 | रोलर चेन का ढीलापन बहुत अधिक या बहुत कम है | समाधान | इष्टतम ढीलापन प्राप्त करने के लिए केंद्र दूरी को समायोजित करें। |

| कारण 4 | रोलर चेन या स्प्रोकेट पर महत्वपूर्ण घिसाव | समाधान | रोलर चेन स्प्रोकेट के एक सेट को नए से बदलें। |

| कारण 5 | तेल की आपूर्ति बिना चिकनाई वाला या अनुचित होना | समाधान | उपयोग की स्थिति के अनुसार तेल भरें। |

| 3 | रोलर चेन कंपन करती है |

|---|

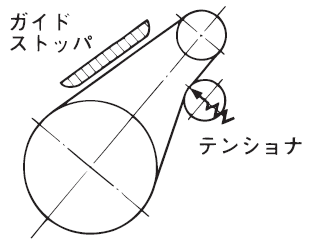

| कारण 1 |

रोलर चेन बाह्य बल की अवधि के साथ प्रतिध्वनित होती है। |

समाधान |

रोलर चेन के कंपन मोड को बदलें। 1. अनुनाद को कैसे रोकें क. रोलर चेन की प्राकृतिक आवृत्ति को बदलना। प्रारंभिक तनाव को लागू करने या बदलने से प्रभावी तनाव बदल जाता है। ○टेंशनर लगाएं और चेन स्पैन बदलें। ○ रोलर चेन बदलें (द्रव्यमान और स्प्रिंग स्थिरांक बदलें)। ख. उत्तेजना आवृत्ति बदलें। ○स्प्रोकेट की घूर्णन गति बदलें। ○उपकरण की समीक्षा करें. 2. यांत्रिक रूप से कंपन को कम करें। ○कंपन स्टॉपर (गाइड स्टॉपर) लगाएं। ○ढीले हिस्से पर एक स्वचालित समायोजन टेंशनर लगाएं। |

|---|---|---|---|

| कारण 2 | लोड में उतार-चढ़ाव असामान्य रूप से बड़ा है | समाधान | द्रव युग्मन आदि का उपयोग करके उतार-चढ़ाव को कम किया जा सकता है। |

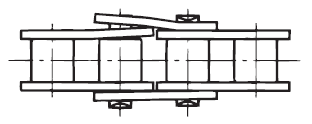

| 4 |

[बड़ा करने के लिए क्लिक करें] |

रोलर चेन स्प्रोकेट के चारों ओर लपेटी जाती है (खराब जाल)। |

|---|

| कारण 1 | धुरी की दूरी बहुत लंबी है | समाधान | बीच में एक आइडलर रखें। |

|---|---|---|---|

| कारण 2 | रोलर चेन का ढीलापन अत्यधिक है | समाधान | चेन की लंबाई या केंद्र की दूरी समायोजित करें। टेंशनर जोड़ें. |

| कारण 3 | रोलर चेन का घिसाव और लम्बाई या स्प्रोकेट का घिसाव | समाधान | दोनों को नये से बदला जाएगा। |

| 5 | रोलर चेन पर जंग |

|---|

| कारण 1 | अनुचित ईंधन, खराब वातावरण | समाधान | रोलर चेन को बदलने के बाद, इसे तेल लगाकर और आवरण लगाकर वातावरण से बचाएं। |

|---|

| 6 | रोलर चेन प्लेटों और स्प्रोकेट दांत के किनारों के अंदर का घिसाव |

|---|

| कारण 1 |

खराब स्थापना |

समाधान | स्प्रोकेट, शाफ्ट आदि की स्थापना सही करें। |

|---|

| 7 | रोलर चेन प्लेट या पिन हेड के किनारे पर घिसाव |

|---|

| कारण 1 |

गाइडों आदि की अनुचित स्थापना। |

समाधान | गाइड की स्थिति की जांच करें और गाइड और रोलर चेन के बीच का अंतर बढ़ाएं। |

|---|

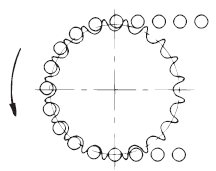

| 8 |

[बड़ा करने के लिए क्लिक करें] |

रोलर चेन का झुकना खराब है |

|---|

| कारण 1 | अनुचित स्थापना के कारण रोलर चेन का विरूपण | समाधान | स्थापना की स्थिति का निरीक्षण करें और उसे सही करें। |

|---|---|---|---|

| कारण 2 | अनुचित स्नेहन (जैसे ग्रीस) के कारण घिसे हुए कण और गंदगी का जमाव | समाधान | रोलर चेन को निकालें, उसे साफ करें और उसमें उचित तेल लगाएं। |

| कारण 3 | महत्वपूर्ण अधिभार, मुड़ी हुई पिन, टूटी हुई बुश | समाधान | लोड कम करें या रोलर चेन का आकार या तारों की संख्या बढ़ाएँ। |

| कारण 4 | संक्षारण और जंग | समाधान | रोलर चेन की सुरक्षा के लिए एक आवरण लगाया जाता है। |

| कारण 5 | अनुचित तेल आपूर्ति के कारण जब्ती | समाधान | उपयोग की स्थिति के अनुसार उपयुक्त स्नेहन का प्रयोग करें। |

| कारण 6 |

पिन और बुश जब्ती उच्च गति पर परिचालन के कारण पिन और बुशिंग अटक सकते हैं, जिससे झुकाव खराब हो सकता है और यहां तक कि टूट भी सकते हैं। |

समाधान | सुनिश्चित करें कि उपयोग की शर्तें उपयुक्त हैं। |

| 9 | प्लेट की आंतरिक चौड़ाई का विस्तार |

|---|

| कारण 1 |

अनुचित स्थापना के कारण असमान भार या महत्वपूर्ण अधिभार |

समाधान | इसे नए से बदलें और स्थापना को सही करें। |

|---|

प्लेट से संबंधित

| कारण 1 | अत्यधिक शॉक लोड | समाधान | शुरुआत और रुकने को अधिक सुचारू बनाकर (शॉक एब्जॉर्बर आदि लगाकर) प्रभाव भार को कम करें। रोलर चेन का आकार या तारों की संख्या बढ़ाएँ। |

|---|---|---|---|

| कारण 2 | रोलर चेन कंपन | समाधान | कंपन को रोकने के लिए उपकरण (टेंशनर, आइडलर, आदि) स्थापित करें। (रोलर चेन कंपन पर अनुभाग देखें) |

| कारण 3 | संचालित मशीन का बड़ा जड़त्व (अधिभार) | समाधान | रोलर चेन का पुनः चयन करें (रोलर चेन का आकार बढ़ाएँ या तारों की संख्या बढ़ाएँ)। |

| कारण 4 | जंग | समाधान | नया लगाएँ। रोलर चेन पर एक आवरण लगाकर उसे सुरक्षित रखें। साथ ही, रोलर चेन को नियमित रूप से साफ़ करें और उसमें तेल डालें। |

| 11 | प्लेट में दरारें दिखाई देती हैं (थकान) (तनाव दिशा के लंबवत) |

|---|

| कारण 1 | अधिकतम अनुमेय भार से अधिक भार लगाया जाता है | समाधान | अत्यधिक भार और बार-बार भार डालने से बचें, या रोलर चेन के तारों की संख्या बढ़ाएँ। |

|---|

| 12 |

[बड़ा करने के लिए क्लिक करें] |

प्लेट छेद विरूपण |

|---|

| कारण 1 | अधिभार | समाधान | नया लगाएँ। ओवरलोड का कारण हटाएँ। |

|---|

| 13 |

[बड़ा करने के लिए क्लिक करें] |

तनाव संक्षारण दरार (प्लेट में धनुष के आकार की दरारें) |

|---|

| कारण 1 | अम्लीय या क्षारीय वातावरण में उपयोग करें (यह बार-बार लोडिंग के प्रभाव के कारण नहीं है।) |

समाधान | नया लगाएँ। रोलर चेन को वातावरण से बचाने के लिए किसी आवरण या ऐसी ही किसी चीज़ का इस्तेमाल करें। ऐसे विनिर्देशों पर विचार करें जो तनाव संक्षारण दरारों के प्रति अत्यधिक प्रतिरोधी हों। (कृपया हमसे परामर्श करें।) |

|---|

पिन संबंधित

| कारण 1 | बड़ा प्रभाव भार | समाधान | झटके को कम करता है तथा शुरू करने और रोकने को आसान बनाता है। |

|---|---|---|---|

| कारण 2 | पिन की थकान सीमा से अधिक बार-बार भार डालना | समाधान | अत्यधिक बार-बार भार डालने से बचें, या रोलर चेन के तारों की संख्या बढ़ाएँ। |

| कारण 3 | जंग | समाधान | आवरण लगाएँ। रोलर चेन को नियमित रूप से साफ़ करें और उसमें तेल डालें। |

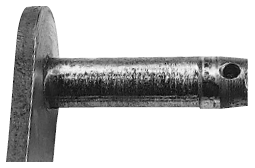

| 15 |

[बड़ा करने के लिए क्लिक करें] |

प्लेट छेद विरूपण |

|---|

| कारण 1 | अतिभारित या कम चिकनाई वाला | समाधान | नया लगाएँ। ओवरलोड की जाँच करें या तेल की आपूर्ति में सुधार करें। |

|---|---|---|---|

| कारण 2 | जब भार अधिक होता है और स्नेहन अपर्याप्त होता है, तो पिन और बुशिंग के बीच एक असामान्य घर्षण बल उत्पन्न होता है, जिससे पिन तुरंत घूम सकता है। यदि इस स्थिति में चेन का संचालन किया जाए, तो पिन बाहर आ जाएगी और रोलर चेन नष्ट हो जाएगी। | समाधान | तुरंत नया पिन लगाएँ। पिन को वेल्ड न करें और न ही पुराने पिन का दोबारा इस्तेमाल करें। (पुराने रोलर चेन को फेंक दें ताकि गलती से उसका दोबारा इस्तेमाल न हो जाए।) इसके अलावा, अगर पिन का सिरा या प्लेट वाला हिस्सा घिसा हुआ हो, तो उसकी स्थापना की स्थिति की जाँच करें। |

| 16 | घिसाव और जंग केवल कपलिंग पिन पर तब होता है जब इसे धातु की फिटिंग (लटकते हुए, आदि) से जोड़ा जाता है। |

|---|

| कारण 1 | स्थापना के दौरान अनुचित प्रारंभिक तेल आपूर्ति | समाधान | कनेक्टिंग लिंक बदलें। अगर पिन काफ़ी घिस गए हैं, तो रोलर चेन भी बदल दें। स्थापित करते समय, अंतिम फिटिंग के कनेक्शन पर विशेष ध्यान दें, जैसे कि लटकाने के लिए। |

|---|

बुश और रोलर से संबंधित

| कारण 1 | अत्यधिक घूर्णन गति या भार | समाधान | किलोवाट रेटिंग तालिका का उपयोग करके पुनः चयन करें. |

|---|---|---|---|

| कारण 2 | अनुचित ईंधन भरना | समाधान | उपयोग की परिस्थितियों के अनुसार तेल लगाएँ। नया तेल लगाएँ। |

| 18 | रोलर घूमता नहीं है |

|---|

| कारण 1 | RS11-SS-1、RS15-1、RS25-1、RS35-1 | समाधान | बुश्ड चेन और इसमें कोई रोलर नहीं है। |

|---|---|---|---|

| कारण 2 | आंतरिक प्लेट अंदर की ओर झुकी हुई है या बुशिंग टूटी हुई है | समाधान | नया लगाएँ। इंस्टॉलेशन का दोबारा निरीक्षण करें और लोड की जाँच करें। |

| कारण 3 | परिवहन की गई सामग्री या विदेशी पदार्थ बुश और रोलर के बीच आ जाता है। | समाधान | रोलर चेन को समय-समय पर हटाते रहें। एक आवरण लगाकर उसे सुरक्षित रखें। |

| 19 | रोलर खुलता है |

|---|

| कारण 1 |

अधिभार |

समाधान | भार कम करें। उचित रूप से चिकनाई लगाएँ। |

|---|

| 20 | रोलर ड्रम के आकार का हो जाता है |

|---|

| कारण 1 | अधिक भार या अपर्याप्त तेल | समाधान | नया लगाएँ। ओवरलोड की जाँच करें या तेल की आपूर्ति में सुधार करें। |

|---|